§ 45. Общие способы получения металлов

Пирометаллургические методы

Пирометаллургические методы получения металлов основаны на восстановлении металлов из их руд при высокой температуре различными веществами с восстановительными свойствами. Наиболее распространённые восстановители — уголь, оксид углерода(II), водород, алюминий. В качестве примеров приведём используемые для получения металлов как в промышленности, так и в лаборатории реакции восстановления цинка углём и оксидом углерода(II), меди и вольфрама — водородом, железа и хрома — алюминием:

Рассмотрим более подробно процесс получения железа в составе его сплавов — чугуна и стали.

Основной источник железа — это руды, содержащие такие минералы, как магнетит (Fe3O4) и гематит (Fe2О3). Полезными примесями, улучшающими качество выплавляемого из руды железа, являются соединения Mn, Ni, Co, Сг, В, V. Их называют легирующими добавками. Соединения As, P, S, Pb, Zn — вредные примеси, ухудшающие свойства железа.

В настоящее время в производстве стали используют два основных способа.

Согласно первому традиционному способу получение стали проводят в две стадии. На первой из них получают чугун, который на второй стадии перерабатывают в сталь.

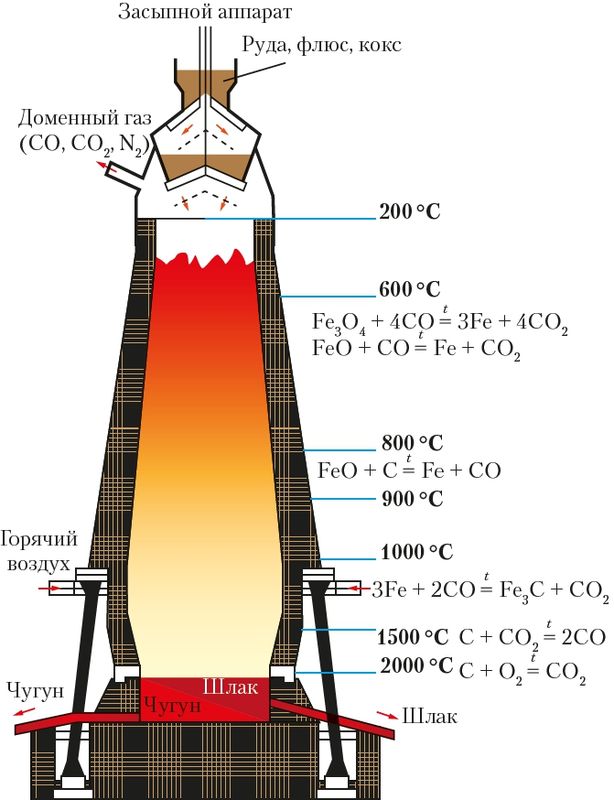

Для получения чугуна железо восстанавливают углеродом и угарным газом, который образуется при неполном сгорании угля. В доменную печь загружают смесь железной руды, специально обработанного угля, называемого коксом, и добавляют для понижения температуры плавления известняк. Такую смесь, называемую шихтой, вводят в доменную печь сверху, откуда она перемещается вниз в зону более высокотемпературного нагревания, где температура поднимается до 1600 °С и смесь расплавляется.

Вдуваемый снизу в доменную печь воздух обеспечивает горение углерода с выделением большого количества теплоты и образованием угарного газа, который восстанавливает железо из его оксидов. Восстановленное железо уже при температуре около 1000 °С науглероживается, и образуется сплав, называемый чугуном. В нём, помимо железа, содержатся графит и цементит — карбид железа Fe3C с суммарным содержанием углерода приблизительно от 2 до 6 %.

Расплав чугуна периодически отбирают, изолируя его от шлака. Химические процессы, протекающие в разных зонах доменной печи, представлены на рисунке.

При переработке чугуна в сталь на второй стадии процесса избыточный углерод, а нередко и другие примеси, например кремния, фосфора, серы, окисляют при высокой температуре кислородом воздуха. Для этого используют разные установки — мартеновские печи, конвертеры, электропечи. Образующиеся оксиды неметаллов всплывают в виде шлака или испаряются. Наряду с окислением примесей происходит также частичное окисление железа с образованием оксида железа(II), который растворяется в расплавах чугуна и стали. Оксид железа(II) восстанавливают, добавляя в расплав кремний, марганец или алюминий в качестве восстановителей. Образующийся шлак из оксидов отделяют от расплава железа.

Второй способ производства стали одностадийный, его называют прямым. В нём стадия получения чугуна отсутствует, меньше выброс углекислого газа в атмосферу. Являясь более экономичным, он постепенно вытесняет первый способ. Для получения стали железную руду измельчают, а затем обжигают с относительно небольшим количеством кокса во вращающихся печах. Полученные железорудные окатыши, содержащие оксиды железа, подвергают действию газообразного восстановителя в специальных реакторах.

В качестве восстановителя используют смесь метана, оксида углерода(II) и водорода. Водород и оксид углерода(II) образуются из метана при его окислении кислородом в присутствии катализатора в специальных аппаратах по реакции:

Образование металлического железа можно представить уравнениями реакций:

Полученное при восстановлении губчатое железо (окатыши) подвергают переплавлению в электродуговых печах. При этом, вводя необходимые добавки, железо легируют для получения того или иного сорта высококачественных сталей — коррозионностойких, инструментальных, конструкционных, электротехнических, жаропрочных и др.